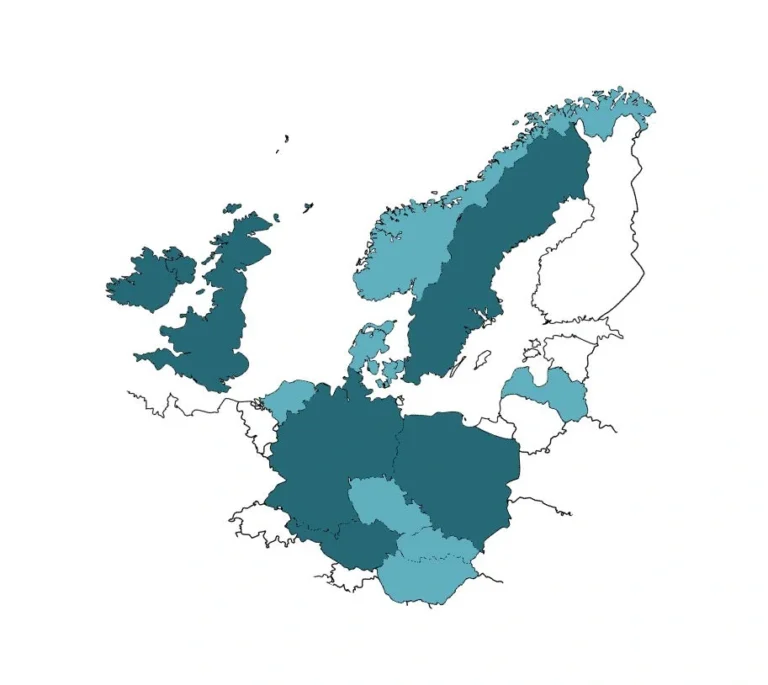

Nabízíme cenově dostupný a zdravý životní prostor pro současné i budoucí generace. Chceme rozšířit jeho používání ze západní Evropy směrem k našemu regionu.

Vyvíjení udržitelných stavebních prvků šetřících zdroje.

První automatizovaná výrobní linka společnosti VST BUILDING TECHNOLOGIES AG byla otevřena v Nitře na Slovensku na podzim roku 2013. Jedná se o nejmodernější a největší závod – s plochou téměř 17 000 m2 – na výrobu stavebních prvků, jako jsou stěny a desky, v Evropě.

Ve výrobním závodě VST v Nitře vyrábíme patentovaný systém kompozitního bednění VST pro „off-site construction“ podle individuálních návrhů zákazníků. Automatizace výrobní linky představuje technologický průlom v industrializaci výroby komponentů, protože celý výrobní proces je díky ní mnohem efektivnější a hospodárnější. Na jedné straně se snižuje spotřeba surovin ve výrobě a na druhé straně se snižuje potřeba pracovních sil. Automatizace také výrazně zvýšila celkovou výrobní kapacitu závodu v Nitře.

Skupina VST má dlouholeté zkušenosti na trhu s kompozitními bednicími technologiemi a nabízí stavebníkům řešení na míru pro moderní výstavbu díky inovativním patentovaným technologiím a komponentům, které jsou přizpůsobeny konkrétnímu projektu.

Technologie VST se používá především v bytové výstavbě. Kromě dodávek stavebních prvků nabízí VST také hrubé stavby a inženýrské služby pro stavební projekty. V Německu a Rakousku nabízí VST také veškeré stavební služby až po výstavbu na klíč…

Durch den hohen Grad an industrieller Vorfertigung und den Wegfall von Schalungen kann die Bauzeit im Vergleich zu anderen Bauweisen deutlich reduziert werden.

Die VST-Technologie ist hochgradig luftdicht, was Heiz- und Kühlkosten spart. Darüber hinaus haben VST-Elemente eine wärmedämmende Wirkung.

Durch die Verlagerung der Arbeitsschritte in die VST-Anlage ist es nicht mehr notwendig, die Arbeiten vor Ort auszuführen. Das reduziert die Bauzeit und die Kosten.

Das VST-System ist mit Bauweisen wie Betonfertigteilen oder in Kombination mit Holzbauteilen kompatibel.

Mit dem VST-System kann jedes Element millimetergenau nach den Wünschen des Kunden gefertigt werden. Auch Sonderelemente sind möglich.

Durch die Verlagerung vieler Arbeitsschritte in die sichere Umgebung der VST-Anlage wird die Sicherheit auf der Baustelle erhöht und der Abfall auf der Baustelle auf ein Minimum reduziert.

Dank der nicht brennbaren Oberfläche der zementgebundenen Spanplatten und des Betonkerns ist ein umfassender Brandschutz der VST-Elemente gewährleistet.

VST-Gebäude sind massive Stahlbetonbauten, die einen monolithischen Betonkern haben (d.h. der Betonkern zieht sich durch das gesamte Gebäude).

Die VST-Elemente haben eine glatte, malerfertige Oberfläche. Ein Spachteln oder Verputzen ist daher nicht erforderlich. Lediglich im Bereich der Fugen wird eine spezielle Farbtextur aufgetragen.

Im Jahr 2012 hat die VST-Gruppe bedeutende Fortschritte in der technologischen Weiterentwicklung gemacht: Sie hat ein neues Verfahren entwickelt und in die Praxis umgesetzt, das eine automatisierte Produktion von VST-Komponenten ermöglicht. Dieses Verfahren wurde als weltweites Patent angemeldet. Die Produktionsstätte in Nitra ist eine der modernsten in Bezug auf die Produktionstechnologie und gehört mit einer Fläche von fast 17.000 m2 zu den größten Werken für die Herstellung von Bauelementen wie Wänden und Decken in Europa.

In der VST-Produktionsstätte in Nitra wird das patentierte VST-Verbundschalungssystem nach individuellen Kundenentwürfen komplett industriell als Off-Site-Konstruktion vorgefertigt. Die Automatisierung der Produktionsanlage stellt einen technologischen Durchbruch in der Industrialisierung der Produktion von Bauelementen dar, da sie den gesamten Produktionsprozess wesentlich effizienter und ressourcenschonender gestaltet. Einerseits wird der Verbrauch von Rohstoffen in der Produktion reduziert und andererseits der Bedarf an Arbeitskräften verringert. Durch die Automatisierung konnte auch die Gesamtproduktionskapazität des Werks in Nitra erheblich gesteigert werden.

Zementspanplatten mit einer Standardgröße von 1200 mm x 3200 mm werden von einem Handhabungsroboter auf ein Fördersystem gelegt, wo das Eingangsmaterial – die Platte – geprüft wird. Die Platten werden automatisch durch eine Kantenbearbeitungsmaschine transportiert, in der an den beiden Längskanten der Platte eine Nut und Feder gefräst wird, während sie durchläuft, und anschließend wird Klebstoff aufgetragen. Die einzelnen Platten werden zusammengezogen und zu einer „Endlosplatte“ verpresst.

Nach dem Zusammenfügen der Standardplattenelemente wird die „Endlos“-Platte sofort auf die gewünschte Wandelementlänge zugeschnitten. Als nächstes werden alle notwendigen Löcher ausgeschnitten (Fenster- oder Türöffnungen, Löcher für Elektroden oder verschiedene HLK-Durchführungen oder andere technische Öffnungen). Alle diese Schnitte werden mit einem Wasserstrahl ausgeführt, und diese Technologie bietet zahlreiche Vorteile. Hohe Genauigkeit +/-0,5 mm, Schneiden komplizierter Formen, Möglichkeit des Schneidens von Schrägschnitten, keine thermische Veränderung des Materials, Schnittbreite 1,5 mm, staubfrei, usw.

Zwei Schraubroboter mit speziell für Abstandsprofile angepassten Greifvorrichtungen schrauben die Abstandsprofile gleichzeitig auf die Platten. Nachdem die Platten in eine vertikale Position gekippt wurden, werden die Platten auf die Schwelle geschoben.

Die automatisierte Produktionslinie wird durch eine speziell entwickelte Software gesteuert. Mit der Planungssoftware werden zunächst Pläne für die zu produzierenden Bauteile erstellt. Die Daten werden dann an den Steuerungscomputer übermittelt, der sie zur Herstellung der VST-Elemente verwendet.

Auf dieser Linie werden nicht standardisierte VST-Elemente (Wände, Dachböden, Balken, Stützen, Treppen usw.) nach individuellen Kundenwünschen hergestellt. Die Basis der manuellen Linie ist eine Universalsäge mit automatischem Vorschubsystem und einem Vakuum-Manipulator. Die Säge ist in der Mitte der beiden Produktionslinien platziert und schneidet die Zementspanplatten auf die gewünschte Größe zu. Sie schneidet auch die notwendigen Löcher (z.B. für Fenster oder Türen, Elektroden und andere technologische Löcher).

Nach dem Zuschnitt werden die zementgebundenen Spanplatten zur Schraubstation transportiert, wo speziell entwickelte Stahl-Abstandsprofile eingeschraubt werden. Die Abstandsprofile werden mit verzinkten Senkkopfschrauben befestigt, ohne dass die Schrauben von innen in die Oberfläche der Elemente eindringen. So bleibt die unbeschädigte optische Oberfläche der Platte erhalten, die bereits für den Anstrich oder die Dünnschichtapplikation vorbereitet ist.

Nach dem Eindrehen der Abstandsprofile werden die Elementhälften in die Presse eingelegt. Das Armierungsgewebe wird vor dem Verpressen eingebaut. Außerdem werden die elektrischen Leitungen (einschließlich der Elektrodosen), verschiedene Übergänge und Durchdringungen sowie die Heizungs- und Sanitärleitungen in die Elemente eingebaut. Nach dem Zusammenbau aller Komponenten werden die beiden Elementhälften miteinander verpresst und die Abstandsprofile mit einem Klicksystem dauerhaft miteinander verbunden.

Das gefertigte Element (Wand, Säule, Balken usw.) wird dann zur Endbearbeitungsstation transportiert, wo das Element gemäß der Projektdokumentation fertiggestellt wird, so dass es für den Transport und die Montage auf der Baustelle bereit ist.

Nach der Ausgangskontrolle wird das Element in das Transportgestell geladen.

© 2024 Schnelles bauen